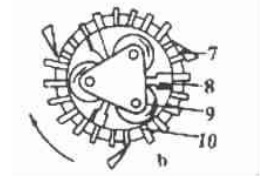

颗粒机压粒机构由环模、压辊组成,环模由电机经减速器带动旋转,安装在环模内的压辊在物料的摩擦作用下运动,被括料器(亦称撒料器)分配在环模和压辊之间的物料在模、辊的挤压作用下进入环模模孔成型,如图左下所示。上述的挤压(约为1200一1500kg/㎡)和摩擦是巨大且是交变的,长期工作会使颗粒机环模内壁磨损、疲劳破坏。疲劳破坏可采取增大环模宽度、厚度、内径以及增大有效挤压长度的办法来防止。

磨损使其内表面凹凸不平,正常的挤压强度建立不起来,挤压面上压强不均匀,不能正常挤压物料,使被挤压进成型区的物料约只有正常挤压成型物料的1/2,造成颗粒机出料不畅,生产率下降,能耗上升,故环模和压辊应有较高的强度和耐磨性以及耐腐蚀性。

磨损使其内表面凹凸不平,正常的挤压强度建立不起来,挤压面上压强不均匀,不能正常挤压物料,使被挤压进成型区的物料约只有正常挤压成型物料的1/2,造成颗粒机出料不畅,生产率下降,能耗上升,故环模和压辊应有较高的强度和耐磨性以及耐腐蚀性。

颗粒机环模磨损的原因有多种,如物料的粉碎粒度、前述的调试质量、环模与压辊的间隙调得太小等等。

环模与压辊的材料选择、热处理技术等二者自身的技术问题分析:

环模通常由碳钢(合金钢)或不锈钢经锻压、切削热处理等工序制成,钻孔时应采用多孔枪钻加工,以保证钻孔质量。热处理时,应采用真空淬火设备,可避免在普通设备中经常出现的表面氧化脱碳,从而获得更高的硬度。环模表而开孔率直接影响其强度,应按与模孔大小成反比的关系取值。环模外表面沿径向分布的沟槽数量要尽量地少且深度要浅,从而减小应力集中,防止环模疲劳破坏。

颗粒机压辊的材料硬度应高于环模以保证较佳效率和均匀磨损,可采用高碳钢、冷硬铸铁,在压辊表而沿轴向开凹槽或在圆周上打孔以增强摄取物料的能力。

环模、压辊作为颗粒机的心脏部件,其在材料、热处理、结构方面的设计都是用户在购买颗粒机时应加以注意的。