颗粒机零部件主要有环模和压辊,它们是压制原材料成型的直接参与者,对燃料颗粒品质起到至关重要的作用。不过论重要程度环模要高于压辊,在实际生产中,往往保环模而牺牲压辊,这点我们已经强调过。

颗粒机环模为多孔环形零件,主要参数为模孔的孔径、长径比、模孔的排列和空数等。环模工作条件恶劣,使用过程中长期承受压辊的循环挤压和物料的摩擦,产生周期性的弯曲应力和接触应力,其主要失效形式为疲劳破坏。这与环模实际使用中的失效现象吻合。

颗粒机环模为多孔环形零件,主要参数为模孔的孔径、长径比、模孔的排列和空数等。环模工作条件恶劣,使用过程中长期承受压辊的循环挤压和物料的摩擦,产生周期性的弯曲应力和接触应力,其主要失效形式为疲劳破坏。这与环模实际使用中的失效现象吻合。

我们从环模的结构特点分析颗粒机失效现象,主要体现在三个方面:1、塑性变形;2、接触疲劳;3、磨粒磨损。

一、环模孔的塑性变形

多孔的环模自身机械强度较低,加之压辊调整时张紧力,导致环模出现局部微裂纹,较出现疲劳失效的现象。

二、接触疲劳

颗粒机环模工作时低速旋转,同时承受较大的交变接触压应力,一段时间后环模将出现疲劳裂纹,较造成环模疲劳从而失效。

三、磨损失效

主要体现在两个方面:1、颗粒机压辊调节的过紧,和环模间隙太小,因摩擦造成的磨损;2、绞龙角度不合适,导致物料分配不均,致使环模出现部分磨损现象,较令环模出现疲劳裂纹,进而失效。

综合上述三种情况表明,颗粒机环模较的失效形式都表现为疲劳失效。

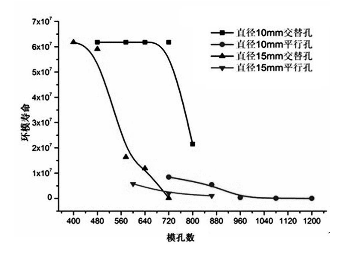

因此,在生产过程中要对颗粒机进行周期性检修,不能过度疲劳作业。特别是对一些模孔数目较多的颗粒机,要留有充足的时间保养,因为,模孔数目越多,其环模寿命越短,颗粒机就越早报废(模孔数量与环模寿命曲线图如上图)。